Cuáles son las características más deseables de un probador de dureza Brinell? Esta reseña del equipo le permitirá evaluar si debe o no incorporarlo a su departamento de tratamiento térmico.

Read the Spanish translation of this article in the version below or read the English translation when you click the flag to the right. Both the Spanish and the English versions were originally published in Heat Treat Today's August 2023 Automotive Heat Treat print edition.

Toda empresa dedicada al tratamiento térmico deberá practicar ensayos de dureza, algunos de ellos utilizando la medición Brinell que data desde el año 1900, lo que lleva a que se amerite el análisis de tan perdurable técnica. La prueba en mención requiere de un penetrador de bola de carburo de tungsteno que impacte de manera vertical sobre la superficie del material a ser ensayado, previamente ubicado éste sobre un yunque fijo. Paso seguido, se mide el diámetro de la “huella” generada por la bola, mínimo por los ejes “x” y “y,” y se toma el promedio de estas mediciones como cifra operativa de la que se pueda valer el técnico para establecer la dureza, bien sea alimentando una ecuación o mediante la lectura de una tabla de valores en la que se relacione diámetro frente a dureza.

Para el ensayo Brinell se dispone de una amplia gama de cargas de fuerza, al igual que de diámetros de penetradores, reflejando la gran variedad de metales a ser probados; no obstante, en la mayoría de ensayos se implementa una bola de 10mm bajo una carga de 3.000 kg. En las grandes máquinas de apoyo a suelo por lo general el penetrador es motorizado, aunque otras operan a partir de palancas y pesas, mientras que también las hay hidráulicas o neumáticas.

Existen tres razones principales por las que la prueba Brinell no deja de ser el método más opcionado para la medición de la dureza en muchas industrias de tratamiento térmico.

1. Preparación de la superficie

La preparación de la superficie de una muestra para las pruebas Brinell toma solo unos segundos con una amoladora. Siempre que la muestra esté firmemente asentada sobre el yunque presentando la cara superior en dirección perpendicular a la dirección de la fuerza del penetrador, de acuerdo a lo exigido por las normas, no es necesario lograr una superficie demasiado lisa.

2. Contaminación de la superficie

Es poco probable que los contaminantes diminutos en una superficie generen una “prueba errónea” bajo un penetrador Brinell, a diferencia de la prueba de dureza Rockwell (el método más común en la industria). En esta prueba un pequeño indentador de diamante penetra menos de una centésima de pulgada, arrojando como resultado el que cualquier contaminante o anomalía en la superficie que pueda impedir o favorecer el progreso del penetrador (incluído el paralelismo) represente un problema, y obligando a que las muestras para la prueba Rockwell se deban preparar cuidadosamente antes de realizar la misma.

3. Portabilidad

Quizás el factor más significativo es que los robustos equipos portátiles de mano Brinell, con cabezales de prueba hidráulicos, permiten probar, in situ, piezas grandes, pesadas, de superficies rugosas o formas irregulares. Esta característica es de tal utilidad en la industria que ha motivado a que los órganos de normalización internacional otorguen una dispensación especial, una excepción si se quiere, a las máquinas portátiles, pese a que la ejecución de las mismas no sea susceptible de verificación directa como sí lo es la de sus equivalentes, las máquinas fijas.

Con fuerzas que van desde los 3000 kg hasta 1 kg, y bolas penetradoras tan pequeñas como 1 mm, las pruebas Brinell se pueden usar en una amplia gama de metales, pero los lugares en los que existiría la mayor probabilidad de encontrar un equipo de 10mm/3000kg son las forjas, las fundiciones, las plantas de tratamiento térmico, los laboratorios y las áreas de control de calidad. Previamente mencionamos que no se requiere que la superficie de las muestras de prueba sea absolutamente lisa; de hecho, es posible medir con un grado importante de precisión las superficies irregulares en materiales de configuración gruesa ya que el diámetro de la hendidura es tan grande en relación con cualquier irregularidad en la superficie.

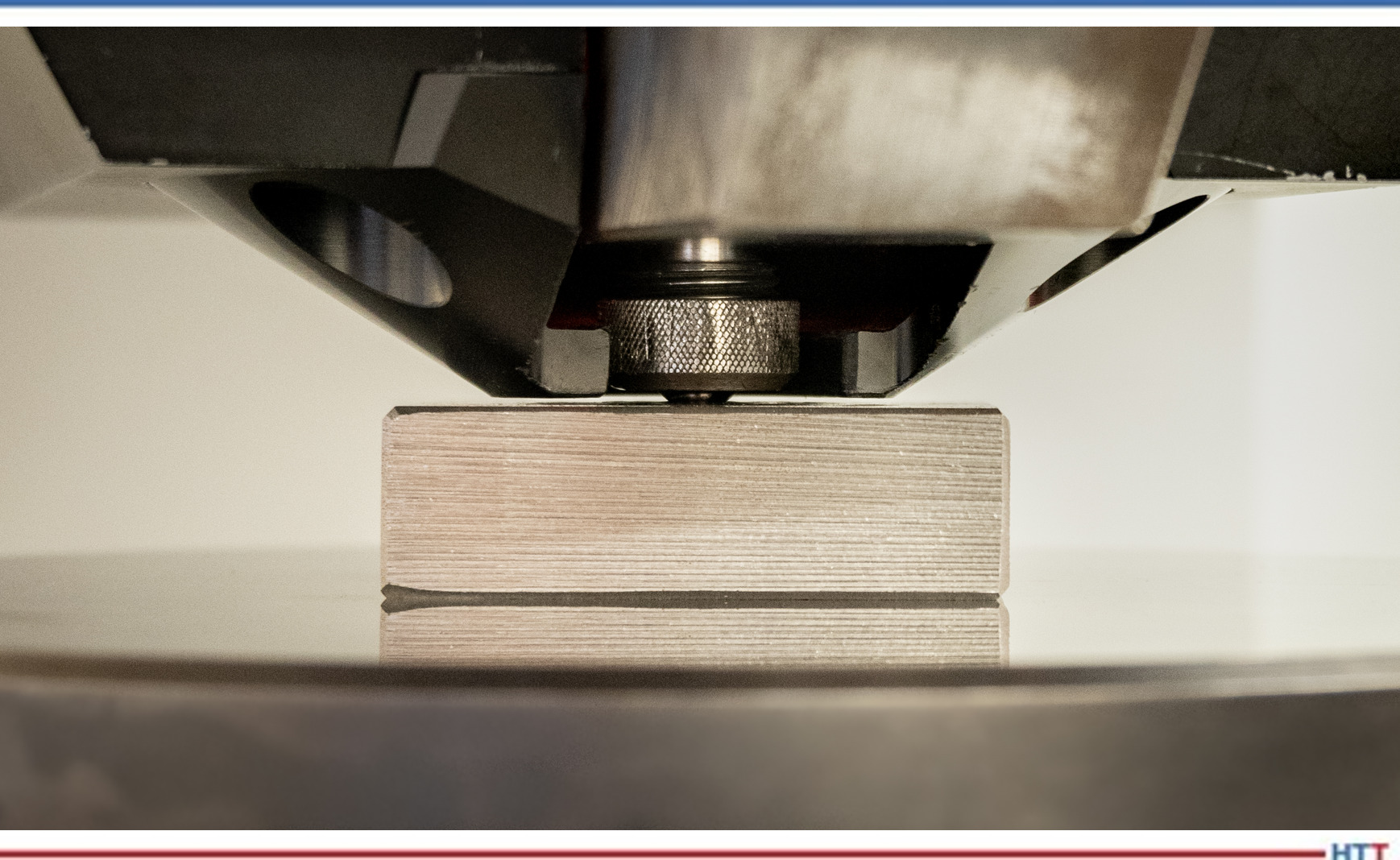

En la Figura 2 se puede apreciar cómo un probador Brinell de grado calibrador introduce la bola de carburo de tungsteno en la muestra de prueba. Se mantiene la bola en posición para estabilizar la deformación plástica.

Las normas que rigen de manera detallada las pruebas Brinell son la ASTM E-10 y la ISO 6506, pero el procedimiento práctico para los técnicos es muy sencillo, tanto que el entrenamiento no debería tardar más de una hora. Para ensayar piezas forjadas, palanquillas y otras muestras, una hendidura debería bastar aunque, desde luego, en ciertas aplicaciones de extrema importancia se podrá utilizar más de una para mayor seguridad.

Saber si analizar o no cada muestra en un lote determinado deberá decidirse con base en la inconsistencia de las muestras mismas, más no responde a problemática alguna con las pruebas de Brinell en sí. En ciertas industrias se prueba cada pieza que se produce debido a que el riesgo de error es demasiado alto. Un buen ejemplo lo encontramos en la producción de los componentes de los eslabones para las orugas utilizadas en tanques y maquinaria pesada (retroexcavadoras y demás). Cada eslabón de cada oruga de un tanque en uso en el ejército británico ha sido probado por Brinell en una máquina totalmente automática, de alta velocidad, que cuenta con una poderosa abrazadera integral para mantener el componente absolutamente rígido durante la prueba. Por cierto, esa máquina es la de la primera foto. Con un cuidado adecuado y razonable, un probador Brinell robusto podrá generar cientos de miles de pruebas; de hecho, el probador de la Figura 1 ha realizado varios millones.

Las pruebas duran aproximadamente quince segundos ya que el penetrador se debe dirigir hacia el material de manera uniforme sin permitir la posibilidad de un “rebote” y evitando por completo llegar a golpear el material. Por otro lado, el metal debe recibir la presión por un período de tiempo suficiente que garantice que la hendidura se deforme de la manera más plástica posible, es decir, minimizando al máximo el riesgo de la más ligera contracción de la hendidura una vez retirado el penetrador.

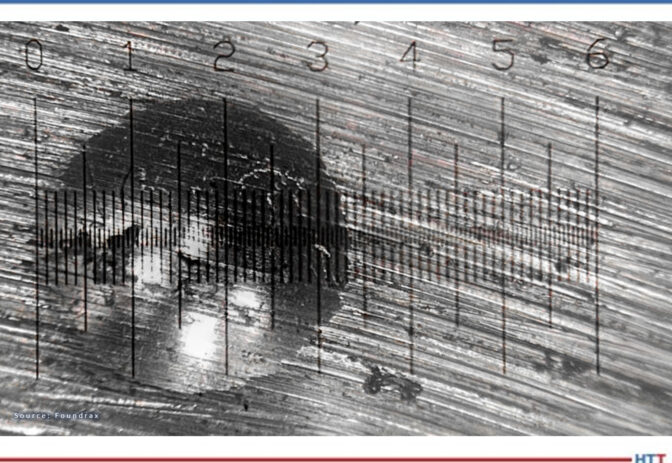

Sin embargo, es en este punto que se presentan las complicaciones. Después de generar cuidadosamente la hendidura y retirar la muestra de prueba de la “boca” de la máquina probadora, es necesario medir la hendidura en al menos dos diámetros. Dado que las hendiduras de Brinell tienen como máximo 6 mm de ancho y que una diferencia de 0,2 mm en el diámetro podría equivaler a 20 puntos de dureza, obtener la medición correcta es esencial y de alta complejidad. La mayoría de los técnicos usan un microscopio iluminado para lograrlo, pero aún así puede ser un desafío. Considere la Figura 3.

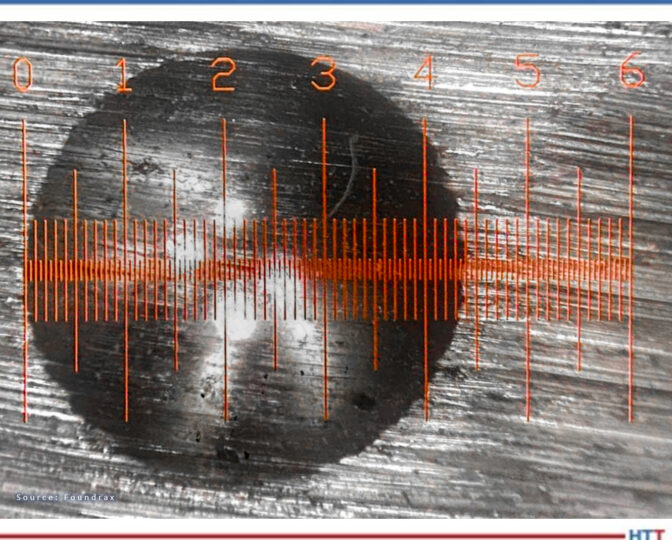

Los microscopios de medición manual han mejorado a lo largo de los años, y cuando se obtiene una hendidura relativamente “limpia” con una retícula nítidamente iluminada, se le puede facilitar al técnico experimentado realizar una medición precisa. La Figura 4 presenta un escenario menos complejo que el anterior pero, aun así, ¿cómo podemos saber si realmente se ha juzgado con precisión la posición del borde?

Al crearse la hendidura se genera un cordoncillo en el perímetro de la misma debido a que el metal no solo presiona hacia abajo, sino también hacia los lados. Este cordoncillo puede difi cultar la ubicación del punto en el que comienza realmente la hendidura, y tres técnicos diferentes pueden hacer fácilmente tres estimaciones diferentes de su lugar de inicio. Es esta variación en la interpretación de los resultados por parte de los operadores la que ha llevado a que, durante más de 80 años, la prueba Brinell se haya considerado un poco “ordinaria”, apta tal vez para el maquinista en el taller, pero de dudoso valor para el científi co en el laboratorio.

En 1982 llegó a los mercados el primer lector automático, siendo éste la culminación de años de investigación, y valiéndose de software privado que llevó a las computadoras de la época a sus límites. El equipo podía hacer cientos de mediciones de un lado a otro de la hendidura y calcular el diámetro medio en una fracción de segundo. Poco después llegó a ser parte integral de una máquina de prueba Brinell. La noticia de la aparición de este equipo pronto llegó a algunos usuarios importantes en la industria de las herramientas petroleras quienes exigieron a sus proveedores valerse de él; quince años más tarde se había diseminado ampliamente el uso de esta tecnología generando la transformación de la percepción que se tenía de la prueba Brinell. Podríamos decir que la prueba Brinell había llegado a la mayoría de edad.

Desde luego, como con cualquier equipo de medición importante, la calibración y el mantenimiento regulares son aconsejables, si no obligatorios. Los fabricantes mismos suelen estipular un cronograma de mantenimiento que se debe tener en cuenta junto con las reglas de calibración establecidas por las agencias internacionales.

Al considerar las opciones para la prueba de dureza en muestras con tratamiento térmico, en última

instancia existen tres métodos: Brinell, Rockwell y Microdureza (Vickers o Knoop).

Pese a que no es adecuada para muestras muy pequeñas o demasiado delgadas, la prueba Brinell es relativamente “inmune” a los contaminantes pequeños, los penetradores no son costosos, y, gracias al ancho de la hendidura, las pruebas de superficies con acabado áspero e irregular no presentan dificultades. Con el desarrollo, hace 40 años, de la medición automática de la hendidura, se superó la única deficiencia grave de la prueba Brinell, proporcionando las garantías que tan vital importancia revestían para los proveedores de piezas esenciales en industrias de toda índole, incluídas las de petróleo y gas, aeroespaciales y de defensa y transporte.

Sobre el autor: Alex Austin se viene desempeñando desde 2002 como gerente de Foundrax Engineering Products Ltd. Foundrax es proveedor de equipos de prueba de dureza Brinell desde1948, siendo en realidad la única compañía en el mundo especializada en el campo.

Alex funge en el Comité de Prueba de Dureza por Hendidura ISE/101/05 del British Standards Institution. En su calidad de miembro de la delegación británica de la Organización Internacional de Normalización, ha aportado como consultor para el desarrollo de la norma ISO 6506 “Materiales metálicos–prueba de dureza Brinell” y preside en la actualidad la revisión ISO de dicha norma.

Mayor información en www.foundrax.co.uk