Un austenizado insuficiente afecta mucho más que la dureza final. Interrumpe la transformación de fase, debilita el rendimiento mecánico y aumenta el riesgo de deformación o fallo en condiciones de servicio exigentes. En esta entrega de Technical Tuesday, Ana Laura Hernández Sustaita, fundadora de Consultoría Carnegie, explica los orígenes metalúrgicos de la formación incompleta de la austenita; como la uniformidad del horno, la velocidad calentamiento, la composición química del acero y la geometría de la pieza, contribuyen a ese problema; y las estrategias modernas de control de procesos y simulación que garantizan una transformación completa y resultados repetibles de alta calidad.

Este artículo informativo se publicó por primera vez en Heat Treat Today’s January 2026 Annual Technologies To Watch print edition.

To read this article in English, click here.

Introducción

En inglés, el término underhardening se utiliza para describir aceros que no alcanzan una austenización completa, lo que se traduce en una pérdida de dureza después del temple. Sin embargo, en este artículo ampliaremos el análisis más allá de la dureza, centrándonos en el fenómeno de la austenización insuficiente, analizando sus causas, su influencia directa en la microestructura y en las propiedades mecánicas, así como las acciones que podemos implementar en el proceso para prevenirla.

El rol del proceso de austenización

El objetivo principal del tratamiento térmico es obtener una microestructura homogénea o mixta que garantice las propiedades mecánicas requeridas para las condiciones de servicio establecidas: resistencia a la tracción, resistencia al impacto, límite elástico, entre otras.

El proceso de austenización es el primer paso crítico para muchos procesos. Consiste en calentar el acero por encima de la temperatura A3 (normalmente entre 30 y 50°C/85 y 120°F adicionales) para obtener una microestructura con red cúbica centrada en las caras (FCC) durante un tiempo determinado. Este paso es fundamental después de procesos como solidificación, forja o laminado, ya que “reinicia” la historia microestructural del acero.

¿Qué es la austenización insuficiente?

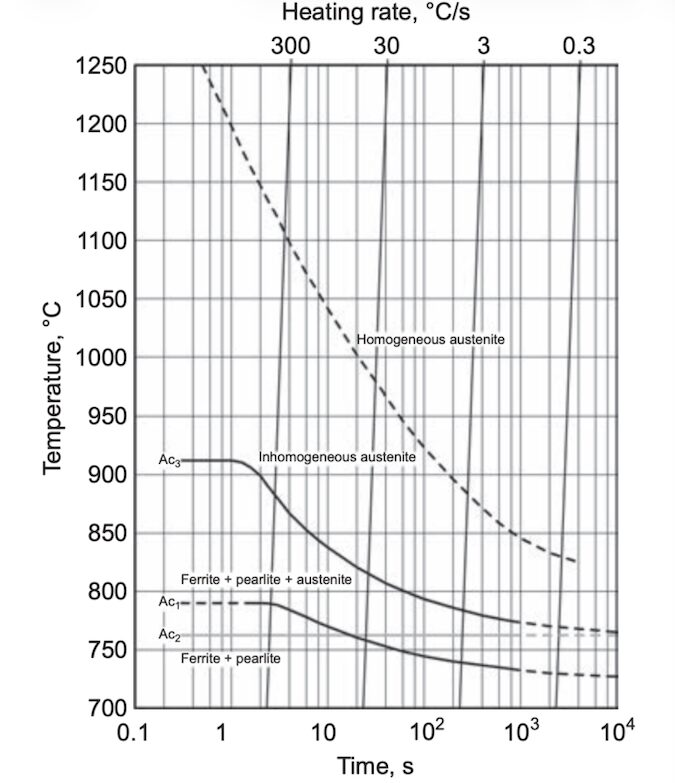

Figura 1. Diagrama tiempo-temperatura de austenización para acero Ck 45 (SAE/AISI 1045). | Image Credit: Figure 7, ASM International 2013

La formación de austenita implica cambios estructurales y composicionales influenciados tanto por la microestructura inicial como por la composición química del acero. Cuando los parámetros de austenización no se establecen adecuadamente: temperatura insuficiente, tiempo de permanencia corto o problemas de desempeño del equipo, como la falta de uniformidad térmica del horno, la transformación no se completa. El resultado es una microestructura que conserva fases no deseadas, lo que afecta la dureza, la estabilidad dimensional y la resistencia mecánica. Por lo tanto, cualquier microestructura que no logre transformarse completamente a austenita debido a los factores mencionados puede considerarse un caso de austenización insuficiente.

Causas de la Austenización Insuficiente:

- Temperatura de austenización inadecuada: si la temperatura es demasiado baja, no se logra la disolución completa de ferrita o carburos.

- Tiempo de empape insuficiente: un tiempo de empape (permanencia) demasiado corto impide la difusión homogénea del carbono en la austenita.

- Distribución térmica no uniforme en el horno: produce zonas con distintos grados de transformación.

- Composición química del acero: los elementos de aleación modifican la cinética de difusión y desplazan las temperaturas críticas de transformación.

- Geometría y dimensiones de la pieza: las secciones más grandes demandan mayor tiempo de empape, para alcanzar el calentamiento completo.

- Velocidades de calentamiento rápidas: pueden impedir la homogeneización de la microestructura y generar una transformación incompleta, especialmente en procesos por inducción.

Efectos de una austenización insuficiente

Microestructura heterogénea

Tal como se ilustra en el ASM Handbook, Volume 4A: Steel Heat Treating Fundamentals and Processes, la cinética de formación de la austenita depende fuertemente de la velocidad de calentamiento. A bajas velocidades, la homogeneización por difusión ocurre a temperaturas relativamente menores; en contraste, los calentamientos rápidos generan heterogeneidad microestructural, un efecto especialmente crítico en procesos como el endurecimiento por inducción o el calentamiento directo por flama. En otras palabras, la austenización insuficiente se presenta con mayor frecuencia cuando se emplean altas velocidades de calentamiento.

En consecuencia, una microestructura con composición heterogénea provoca variaciones en las temperaturas de transformación martensítica (Ms y Mf) a lo largo de la pieza. Durante el temple, las regiones con menor contenido de carbono transforman primero, originando una martensita más suave, mientras que las zonas más ricas en carbono transforman a menores temperaturas, generando tensiones internas y una microestructura inconsistente.

Mayor riesgo de deformaciones y fallas prematuras en servicio

Anteriormente se mencionó que el proceso de austenización implica un cambio en la estructura cristalina del material. Si este cambio no es homogéneo a lo largo de la pieza, se presentarán diferentes fases, resultando en un arreglo cristalográfico variado y, por ende, un cambio volumétrico. Por otra parte, calentar una pieza muy rápidamente provoca que el calor no se distribuya ni penetre de manera uniforme, causando transformaciones heterogéneas y, por lo tanto, tensiones debido a los cambios volumétricos en la estructura cristalina.

Reducción en la dureza y resistencia mecánica

Una austenización incompleta deja restos de ferrita o carburos no disueltos en la microestructura, que impide la transformación completa a martensita durante el temple, reduciendo la dureza final. Además, una menor cantidad de carbono en solución afecta negativamente la resistencia mecánica.

Aumento de la fragilidad y menor tenacidad

Una microestructura heterogénea (ferrita y perlita con martensita parcial y austenita retenida) disminuye la resistencia mecánica. Esto se traduce en menor capacidad para soportar cargas sin fracturarse.

Como prevenir la austenización ineficiente

Control preciso de temperatura y tiempo del horno

Para garantizar un control adecuado durante el mantenimiento, es fundamental utilizar termopares calibrados y ubicarlos estratégicamente dentro del horno para asegurar mediciones precisas. La calibración periódica previene errores en la lectura de temperatura, lo que contribuye directamente a la calidad del proceso. Además, es indispensable contar con la asesoría de un experto para determinar la vida útil recomendada de los termopares. Mantener una trazabilidad adecuada y realizar los reemplazos en tiempo y forma asegurará un funcionamiento óptimo del sistema.

Por otra parte, el uso de ventiladores internos en hornos de convecciones nos ayudara a mantener una uniformidad térmica dentro del horno, evitando zonas frías o calientes.

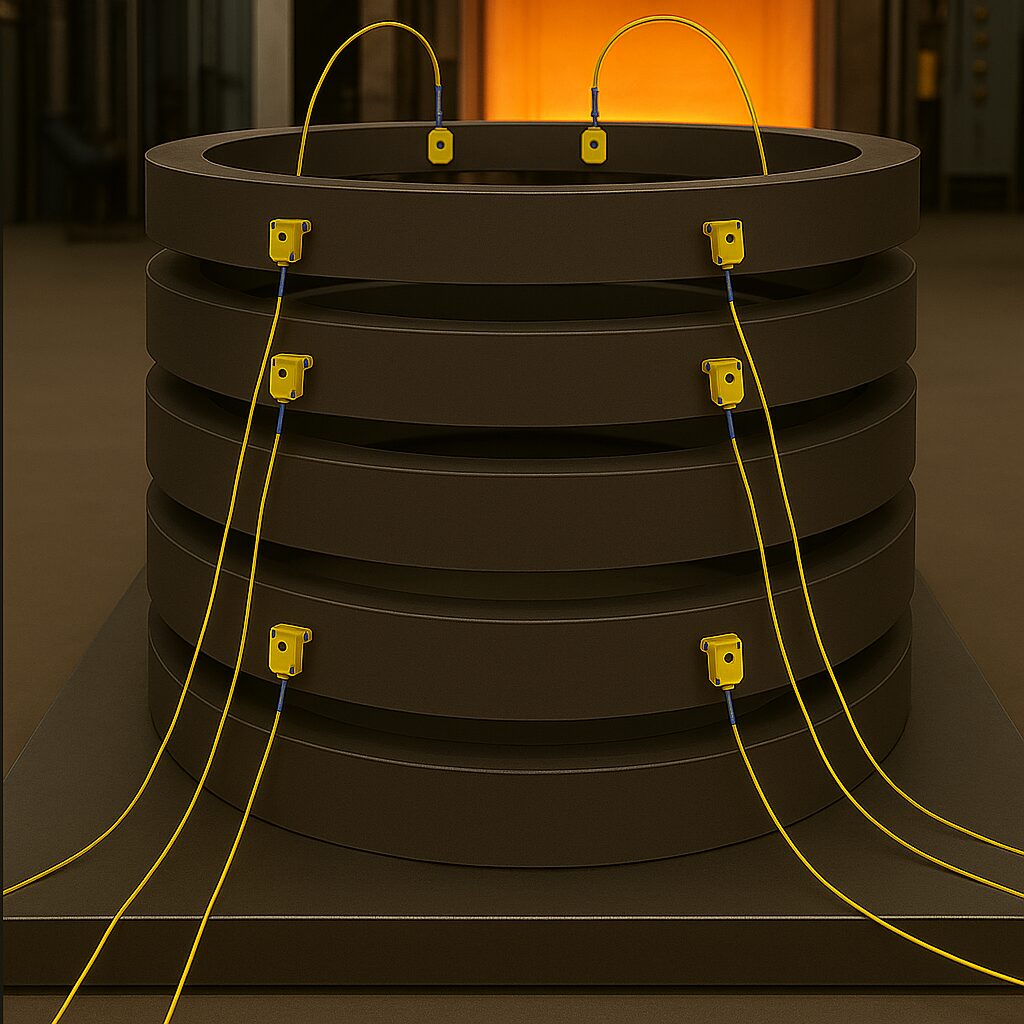

Otra forma de poder controlar la temperatura del proceso es el uso de registradores de temperatura o graficadores de temperatura. Estos dispositivos, conectados a termopares de contacto instalados directamente en las piezas, son especialmente recomendables para componentes con geometrías complejas con grandes espesores. Su función es registrar la temperatura en tiempo real y verificar que no existan fluctuaciones durante el tiempo de mantenimiento.

Distribución adecuada de la carga

En cargas donde es necesario realizar el tratamiento térmico de una cantidad considerable de piezas, es recomendable llevar a cabo un estudio para determinar la altura máxima de apilamiento que permita un flujo de calor adecuado y un calentamiento homogéneo. Un análisis preliminar puede realizarse colocando termopares estratégicamente en diferentes ubicaciones y en distintas piezas: por ejemplo, en la primera pieza de la carga, otra en la parte media y una más en la parte inferior de la torre de apilamiento.

Una vez que las piezas ingresan al proceso, es posible monitorear el comportamiento térmico de cada una de ellas, verificando que el tiempo de empape sea suficiente para que todas alcancen la transformación requerida al llegar a la temperatura objetivo, o bien, determinar si es necesario realizar ajustes en la configuración de la carga.

Uso simulación termodinámica para optimizar los parámetros del proceso

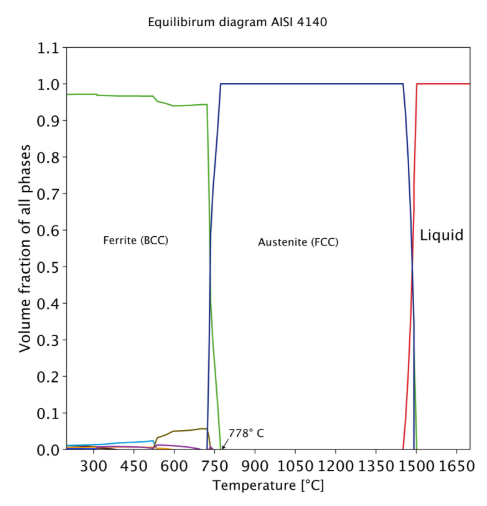

Cada grado de acero tiene una temperatura óptima de austenización determinada por su composición química. En los aceros al carbono (serie 10xx), estas temperaturas pueden estimarse mediante el diagrama Fe–C; sin embargo, cuando se incorporan elementos de aleación, dicho diagrama deja de ser suficiente. En esos casos, es necesario recurrir al cálculo de temperaturas críticas o al uso de herramientas más precisas, como simulaciones termodinámicas mediante software especializado, por ejemplo, Thermo-Calc®.

Aunque lo ideal sería tratar cada material a su temperatura específica, en la producción industrial esto no es eficiente, ya que implicaría procesar cada pieza de manera individual, lo cual ralentizaría la línea de fabricación y aumentaría el consumo de recursos, como tiempo y gas.

El uso de herramientas termodinámicas como ThermoCalc software ® permite evaluar cómo las variaciones en la composición química (debidas a tolerancias de colada o ajustes en elementos de aleación) afectan las temperaturas de transformación. Esto facilita la selección de una temperatura óptima de proceso que garantice que, para cada composición posible dentro de las especificaciones, las temperaturas de austenización sean las adecuadas. Con ello se optimiza el rendimiento del tratamiento térmico y se mejora la reproducibilidad del proceso.

Por ejemplo, en la figura 3, si un acero 4140 se calienta únicamente a 750°C (1380°F) en lugar de 850°C (1560°F), la ferrita no se disolverá por completo. Como resultado, después del temple se obtendrá una microestructura compuesta por martensita blanda y ferrita residual, en lugar de una martensita homogénea y dura. Esto reduce significativamente la dureza y la resistencia mecánica del material.

Figura 3. Diagrama de un eje para un acero 4140, (Fe, 0.4C, 0.8Mn, 0.2Si, 0.8Cr, 0.2Mo, 0.02Ni) | Image Credit: Consultoría Carnegie

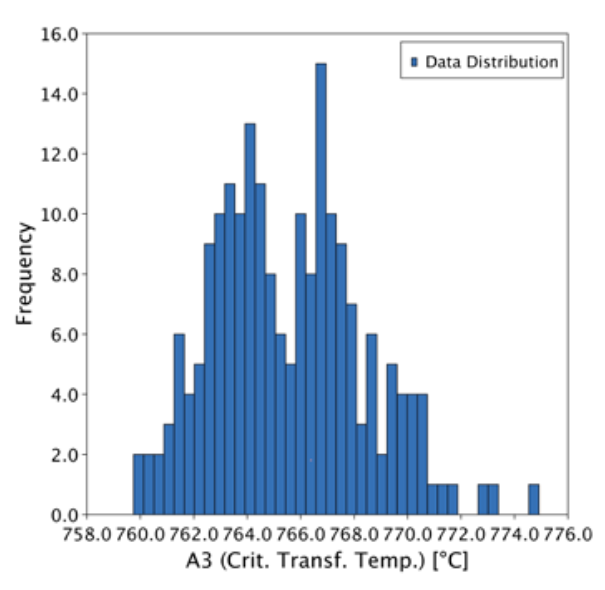

Figura 4. Histograma de la temperatura de transformación Ac3 para un acero AISI 4140 dentro del rango

de especificación. | Image Credit: Consultoría Carnegie

En el histograma (figura 4) podemos observar que, incluso tratándose del mismo grado de acero, la temperatura A₃ puede variar aproximadamente 760−776°C (1400−1429°F) únicamente debido a las tolerancias químicas establecidas en la especificación. Si además consideramos la presencia de elementos residuales o microaleantes, es evidente que no podemos esperar el mismo comportamiento durante el tratamiento térmico ni las mismas propiedades mecánicas en todas las coladas.

En estos casos, herramientas termodinámicas como ThermoCalc software® permiten evaluar un conjunto amplio de posibles composiciones químicas y determinar una temperatura de austenización óptima que sea adecuada para todas las variaciones permitidas dentro de la especificación.

Diseño de curvas/rampas de calentamiento

Para asegurar que las temperaturas de transformación se alcancen de manera homogénea (tanto en procesos con cargas de alto volumen, como en piezas con geometrías variables) es recomendable implementar un calentamiento controlado. Aunque esto puede aumentar el tiempo de procesamiento, los beneficios incluyen una menor probabilidad de distorsión y la garantía de lograr una transformación austenítica completa.

La clave radica en diseñar un perfil adecuado de tiempo–temperatura, el cual dependerá de factores como las dimensiones de la pieza y las propiedades del material, entre ellas: difusividad térmica, capacidad calorífica, densidad y conductividad térmica.

Conclusión

La austenización insuficiente, conocida como underhardening, representa mucho más que una simple pérdida de dureza. Es una deficiencia metalúrgica que afecta la homogeneidad microestructural, la estabilidad dimensional y el desempeño mecánico.

Mediante un control riguroso de la temperatura, el tiempo y la uniformidad del horno, combinado con herramientas modernas de simulación, los ingenieros pueden asegurar transformaciones confiables, minimizar la distorsión y lograr resultados constantes y de alta calidad en el tratamiento térmico de los aceros.

Referencias

ASM International. 2013. ASM Handbook. Vol. 4A: Steel Heat Treating Fundamentals and Processes.

Callister, W. D. 2019. Materials Science and Engineering: An Introduction. Hoboken, NJ: Wiley.

Herring, Dan. Metallurgical Fundamentals of Heat Treatment. Industrial Heating.

Krauss, G. 1980. Principles of Heat Treatment of Steel. ASM International.

Nuñez González, G. 1990. Fallas en los Tratamientos Térmicos para Aceros Herramienta.

Thomas, L. 2018. “Austenitizing Part 2: Effects on Properties.” Knife Steel Nerds. https://knifesteelnerds.com/2018/03/01/austenitizing-part-2-effects-on-properties/.

Totten, G. E. 2007. Steel Heat Treatment: Metallurgy and Technologies. Boca Raton, FL: CRC Press.

Acerca de la autora:

Fundadora

Consultoría Carnegie

Ana Laura Hernández Sustaita cuenta con Maestría en Ciencia e Ingeniería de los Materiales, Es fundadora de Consultoría Carnegie, una firma de consultoría y capacitación técnica especializada en el tratamiento térmico de aceros en México. Asimismo, se desempeña como Ingeniera de Soporte Técnico en Thermo-Calc Software, brindando asistencia a clientes en México, Canada y Estados Unidos de América. Ana promueve activamente la educación metalúrgica en Latinoamérica y fomenta la integración de herramientas computacionales en la práctica industrial del tratamiento térmico.

Para más información: Contacte con Ana Hernández en anahdz@consultoriacarnegie.com.