![]()

There is no way to validate the heat treating process without completely destroying the job. Here’s where pyrometry becomes crucial. The precision, accuracy, and uniformity standards of specifications like AMS2750 and CQI-9 provide peace of mind without destructive testing.

There is no way to validate the heat treating process without completely destroying the job. Here’s where pyrometry becomes crucial. The precision, accuracy, and uniformity standards of specifications like AMS2750 and CQI-9 provide peace of mind without destructive testing.

Read the Spanish translation of this article by Víctor Zacarías, director general de Global Thermal Solutions México, in the version below, or read both the Spanish and the English translation of the article where it was originally published: Heat Treat Today's March 2022 Vacuum Furnace print edition.

El tratamiento térmico como la mayoría de los procesos especiales, tiene la particularidad de ser una operación crítica que para su validación requiere de pruebas destructivas. Al no poder medir el 100% del producto, las normas de pirometría juegan un papel fundamental en el control y documentación de los procesos de tratamiento térmico. La norma AMS2750 y la evaluación CQI-9 son los estándares mas aceptados en la industria aeroespacial y automotriz respectivamente, y describen los requisitos de precisión, exactitud y uniformidad para los sistemas de medición de temperatura y los equipos empleados en el procesamiento térmico. Este artículo sintetiza los requerimientos de estas normativas e ilustra los beneficios en la industria de contar con un enfoque homologado para la reducción de la variación y la prevención de defectos.

Director General

Global Thermal Solutions México

Introducción

Las operaciones de tratamiento térmico son percibidas generalmente como cajas negras cuyos resultados son poco predecibles. Si bien, entendemos los mecanismos físicos involucrados para modificar las propiedades de un material, los hornos de tratamiento térmico son sistemas termodinámicamente imperfectos, y por ende los resultados finales en ocasiones también lo son.

A esta situación hay que agregar una variable adicional. Al tratarse de operaciones en las cuales las características del producto final solamente pueden ser validadas a través ensayos destructivos, debemos de contar con un nivel particular de control de proceso si queremos asegurar la repetibilidad en las operaciones de tratamiento térmico.

Las normas y especificaciones de Pirometría definen los requerimientos de control de temperatura para los equipos de procesamiento térmico (hornos, muflas, estufas, etc) empleados en las operaciones de tratamientos térmicos. Se trata de estándares muy completos que nos permite resolver las incógnitas que los auditores de proceso ponemos sobre la mesa

- ¿Cómo sabes que las lecturas de temperatura de tu horno son precisas?,

- ¿Cómo sabes cuál es la variación de temperatura de tu sistema de medición?

- ¿Cómo sabes que la totalidad de la carga fue expuesta a una temperatura consistente durante el ciclo completo de tratamiento térmico?,

- ¿Cómo sabes que lo sabes?

Las especificaciones de pirometría mayormente aceptadas y probadas en la industria son:

- AMS2750, emitida por SAE International, es la norma universalmente aceptada para fines de certificación de procesamiento térmico en la industria aeroespacial

- CQI-9 de la Automotive Industry Action Group (AIAG). Las secciones 3.1, 3.2, 3.3 y 3.4 definen los requerimientos de pirometría para la evaluación de tratamientos térmicos en la industria automotriz y

- API 6A y 16A, cuyos anexos establecen los requisitos pirométricos para los componentes tratados en la industria de energía (oil & gas)

Todas estas especificaciones contemplan en su contenido al menos los siguientes 4 aspectos:

- Calibración de los termopares (o cualquier otro sensor de temperatura), así como los requisitos y tiempo límite de uso en función de su aplicación.

- Calibración de la instrumentación de control y prueba

- El procedimiento y los criterios de aceptación para la realización de la prueba System accuracy Test (SAT).

- El método y los criterios de aceptación para la prueba de uniformidad de temperatura o Temperature Uniformity Survey (TUS).

Las normas de pirometría son sometidas procesos de revisión profunda de manera frecuente por las organizaciones que las emiten para asegurar que los requerimientos sean entendidos. Sin embargo, no cambia el hecho de que se trata de documentos complejos, generalmente malinterpretados y que requieren de personal experimentado para su implementación. Cómo ejemplo de estas dificultades, en auditorías de certificación Nadcap (industria aeroespacial) 8 de cada 10 hallazgos levantados están relacionados directamente con pirometría. Las evaluaciones de CQI-9 en la industria automotriz presentan cifras similares.

A pesar de lo anterior, la implementación correcta de los requerimientos de pirometría ha probado por años que se puede alcanzar un proceso de tratamiento térmico consistente y arrojar datos que permiten prevenir defectos de manera efectiva.

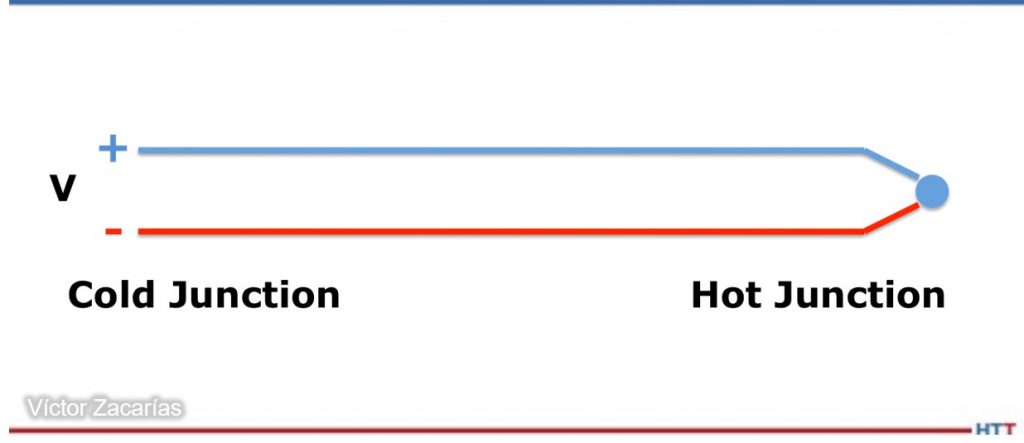

Termopares

Un termopar es un sensor de temperatura que consiste de dos conductores con características termoeléctricas distintas. Los conductores están unidos en un extremo (unión de medición o hot junction), el cual estará en contacto con el elemento cuya temperatura se quiere medir. Cuando los conductores se exponen a un gradiente de temperatura se genera una diferencial de potencial (mv) debido al fenómeno conocido como Efecto Seebeck. En el otro extremo (cold junction), se empleará un voltímetro para medir el potencial generado por la diferencia de temperatura entre los dos extremos (ver figura a continuación).

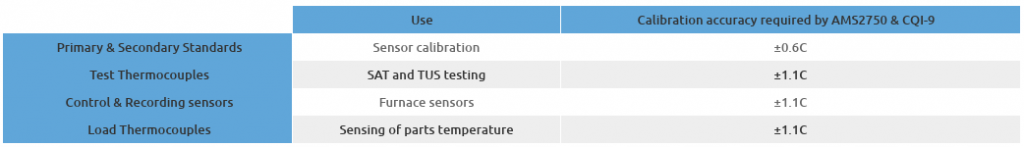

La normas de pirometría definen los requisitos de calibración para los termopares usados en el equipo de procesamiento térmico. Para adquirir termopares acordes con la normatividad, debemos considerar la aplicación final del sensor para definir el error máximo permitido al momento de la calibración (ver tabla a continuación).

Una vez que contamos con termopares calibrados, se debe documentar la fecha en la que se realiza la instalación para monitorear el tiempo de vida del sensor. Los termopares tienen un tiempo de vida finito debido a que la exposición a la temperatura provoca la degradación de los conductores y por ende la disminución de su precisión. El reemplazo por lo tanto de un sensor de temperatura estará determinado por el tipo de temopar (K, N, E, T, J, B, R, o S) y la temperatura a la que se expone.

Instrumentación

Los instrumentos reciben comunicación eléctrica de los termopares y convierten fuerza electromotriz (fem) a un formato usable.

La especificaciones de pirometría como AMS2750 y CQI-9 definen los requisitos de resolución y precisión para la instrumentación empleada en Tratamientos Térmicos, así como la frecuencia a la que se deben calibrar dichos instrumentos. El nivel de precisión de la instrumentación está en función la norma aplicable y el propósito del instrumento como se muestra en la siguiente tabla.

Es importante considerar las instrucciones del fabricante al momento de instalar y calibrar los instrumentos de control del horno. Desde el punto de vista metrológico, la documentación debe demostrar que la calibración de los equipos es trazable a un patrón nacional (NIST, CENAM, etc) y, en la mayoría de los casos, realizada de conformidad a la norma ISO/IEC 17025:2017 correspondiente a los laboratorios de ensayo y calibración.

Prueba de Exactitud del Sistema (System Accuracy Test o Probe Check)

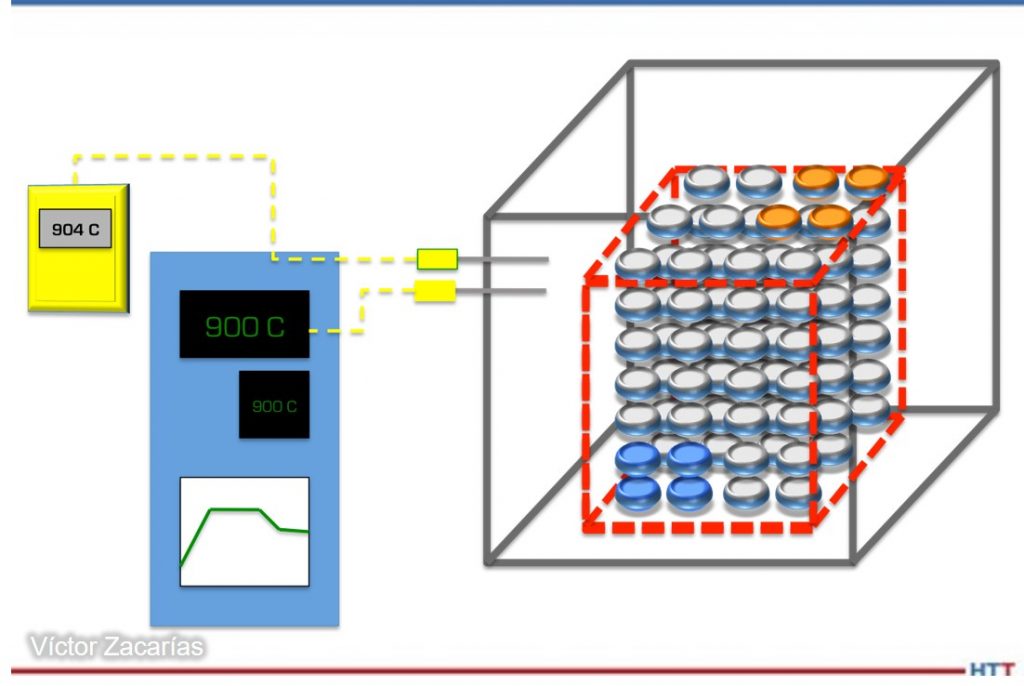

La prueba System Accuracy Test (SAT) o Probe Check es una comparación en sitio del sistema de medición del horno contra un sistema de medición calibrado. El objetivo de esta prueba es determinar si la desviación natural del sistema de medición de temperatura se encuentra dentro de límites aceptables.

El criterio de aceptación para determinar si los resultados de una prueba SAT son aceptables o no, dependerá de la normativa aplicable. Si la diferencia del SAT excediera los límites permitidos por la norma, los procedimientos internos deben tomar en cuenta la siguientes consideraciones antes de volver a procesar piezas:

- Documentar que el equipo ha fallado la prueba,

- Determinar la causa raíz de la falla y

- Implementar acciones correctivas

Cuando el resultado de la prueba SAT excede los límites permitidos, las acciones correctivas generalmente se pueden reducir a dos alternativas: (1) Reemplazo del termopar o (2) Recalibración y ajuste del instrumento.

Una vez aplicadas las acciones correctivas y, antes de procesar cualquier material adicional, la prueba SAT debe repetirse conforme al procedimiento de la norma para confirmar la efectividad de las acciones correspondientes.

Un SAT es una prueba muy simple para asegurar que el todo el sistema de medición (termopar mas instrumento en conjunto) provee una representación exacta de la temperatura. Es importante tomar en cuenta que los resultados de la prueba SAT cambian con el tiempo, por lo tanto se trata de un chequeo muy útil para identificar tendencias y tomar acciones de manera proactiva antes de una desviación.

Prueba de Uniformidad de Temperatura (Temperature Uniformity Survey)

Temperatura (TUS)

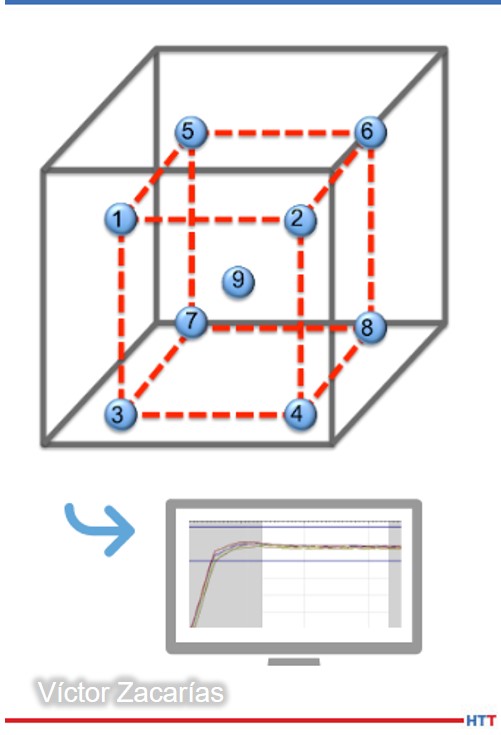

Un Temperature Uniformity Survey (TUS) es una prueba en donde un instrumento y varios termopares calibrados miden la variación de temperatura dentro del volumen de trabajo del horno. La prueba TUS indica dónde se encuentran los puntos mas fríos y/o calientes de un horno y proporciona elementos para determinar el porqué de esos puntos y cómo corregirlos.

El primer aspecto a considerar es la cantidad de termopares a emplear durante la prueba, que está en función del volumen de trabajo del horno y la normativa aplicable. Para la mayoría de los volúmenes de los hornos disponibles comercialmente, la cantidad de termopares requeridos es de 9 para hornos tipo batch (lote) y 3 para hornos continuos.

Un TUS se considera aceptable si las lecturas de los termopares se encuentran dentro de los límites establecidos por la especificación durante el tiempo requerido en todo momento. La prueba TUS se recomienda realizar después de la instalación inicial del equipo o después de una modificación que pudiera alterar las características de uniformidad del horno. Posteriormente se deben realizar de manera periódica de acuerdo a la normativa.

Importancia de la pirometría

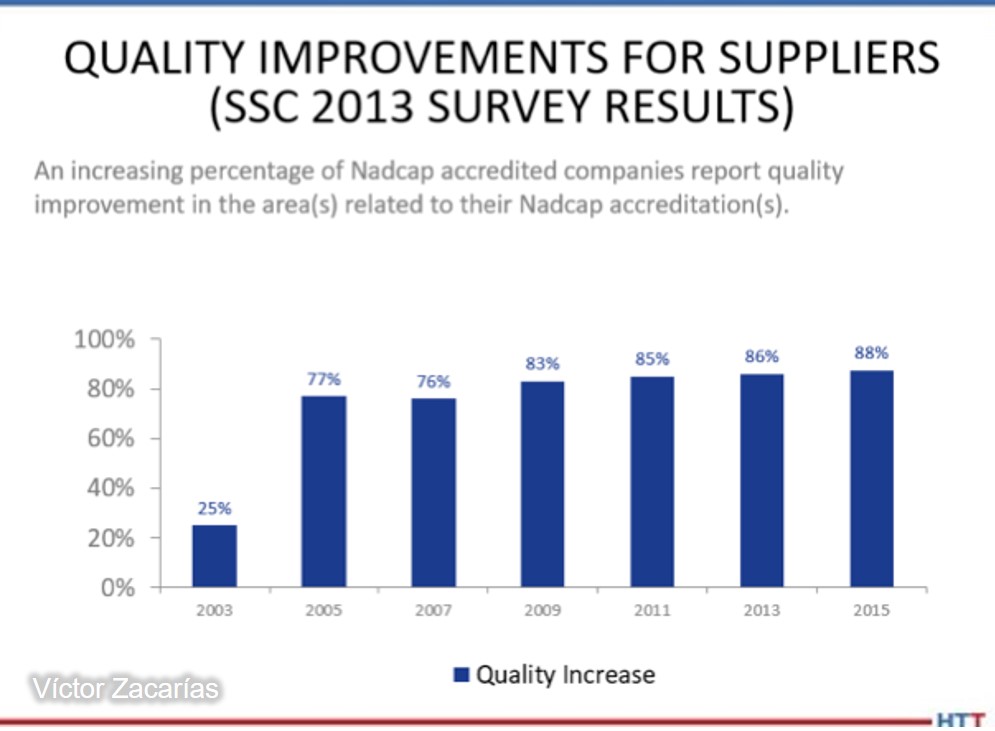

La labor para armonizar los procesos especiales no es sencilla, sin embargo existen datos contundentes que prueban la efectividad de este esfuerzo. El equipo de STAs de Ford Motor Co. ha realizado estimaciones de los beneficios obtenidos al implementar CQI-9 en su cadena de proveduría y han cuantificado ahorros de hasta 20 millones de dolares por conceptos de reducción de defectos en Tratamientos Térmicos. De igual manera, el Performance Review Institute, quien es la organización encargada de administrar el programa Nadcap, reporta cada año el impacto en la mejora continua en las organizaciones aeroespaciales que acreditan este programa.

Las pruebas de pirometría proporcionan información valiosa que fomenta el mantenimiento preventivo de los hornos y equipos relacionados. Al mismo tiempo, el entendimiento y control de los sistemas de medición ayudan de manera proactiva a obtener resultados metalúrgicos repetibles. En ambos casos la información generada en estas pruebas nos permite reducir la probabilidad de scrap o reclamos de calidad y asegurar la continuidad del negocio al mostrar conformidad con los mandatos del cliente.

Sobre el autor: Víctor Zacarías es ingeniero metalúrgico egresado de la Universidad Autónoma de Querétaro con estudios en Gerencia Estratégica por parte del Tec de Monterrey. Con más de 15 años de experiencia en la gestión de tratamientos térmicos, actualmente es director general de Global Thermal Solutions México. Víctor ha realizado numerosos cursos, talleres y evaluaciones en México, Estados Unidos, Brasil, Argentina y Costa Rica y ha participado en el Grupo de Trabajo de Tratamiento Térmico de AIAG (CQI-9) y en el Comité de Ingeniería de Materiales Aeroespaciales de SAE.

Contacto Víctor: victor@globalthermalsolutions.com