¿Y si su horno de vacío pudiera limpiarse automáticamente? En esta entrega de Technical Tuesday, Bob Hill, FASM, presidente de Solar Atmospheres of Western PA and Michigan, explora una revolucionaria configuración de bomba de vacío doble que elimina la necesidad de disolventes, envoltura con lámina metálica y prelimpieza manual.

Este artículo informativo se publicó por primera vez en Heat Treat Today’s December 2025 Annual Medical & Energy Heat Treat print edition. Traducido por Víctor Zacarías.

To read this article in English, click here.

Introducción

Los hornos de vacío requieren un entorno excepcionalmente limpio para procesar componentes críticos, desde dispositivos médicos hasta componentes aeroespaciales. Sin embargo, la limpieza de componentes, laboriosa y que consume mucho tiempo para garantizar la pulcritud del horno y las piezas, no tiene por qué ser necesariamente realizada por personas. Con las bombas adecuadas, su horno de vacío puede limpiarse automáticamente. Descubra cómo sería un ciclo de limpieza al vacío totalmente integrado mediante una innovadora configuración de doble bomba de vacío primario.

En el ámbito del tratamiento térmico al vacío, donde los componentes críticos suelen tener una forma casi final con una mínima o nula eliminación de material, la estética superficial del producto final es fundamental para el usuario final. En sectores como el aeroespacial, el de dispositivos médicos y el de generación de energía, el procesamiento al vacío se ha vuelto cada vez más valioso, no solo por su precisión, sino también por su capacidad para eliminar operaciones posteriores, lo que en última instancia ahorra tiempo y dinero.

Dadas estas ventajas, los clientes suelen estar dispuestos a pagar un precio premium por un trabajo limpio y brillante. Para lograr estos resultados perfectos, las empresas de tratamiento térmico al vacío exigen que las piezas recibidas estén limpias y libres de aceite. Sin embargo, lo que se considera “limpio” en un entorno de fabricación rara vez cumple con los exigentes estándares requeridos para el procesamiento térmico al vacío. Por ello, muchos tratadores térmicos adoptan medidas de limpieza secundarias para garantizar la limpieza de las piezas y proteger sus hornos de vacío de la contaminación por aceites de maquinado, lubricantes, tintas, oxidación o compuestos de pulido.

Limpieza previa al tratamiento térmico: desafíos tradicionales

Antes de cualquier tratamiento térmico al vacío, los componentes deben limpiarse a fondo para eliminar contaminantes orgánicos e inorgánicos. Las prácticas habituales incluyen inmersión en disolvente, secado y desengrasado por vapor. Esta limpieza tiene como objetivo eliminar los residuos que pueden volatilizarse y depositarse dentro del horno de vacío, lo que podría comprometer la calidad de la pieza y dañar la zona caliente y la pared fría del horno.

Sin embargo, los productos de limpieza de uso común suelen ser inflamables, tóxicos, estar sujetos a regulaciones ambientales y su eliminación resulta costosa una vez empleados.

Dado que las plantas de tratamiento térmico comerciales procesan piezas procedentes de miles de operaciones previas, cada una con su propio conjunto de contaminantes, la contaminación cruzada representa un riesgo significativo. El embalaje con lámina de acero inoxidable se utiliza a menudo como medida de protección, aislando las piezas del ambiente del horno. Si bien el empaque suele ser eficaz, puede ser laborioso, costoso e incluso potencialmente peligroso. Aun con el equipo de protección personal adecuado, los bordes de la lámina son extremadamente filosos. El embalaje con lámina sigue siendo una de las principales preocupaciones en materia de salud y seguridad para los empleados.

El horno para MIM: el catalizador para la innovación

Hace cinco años, Solar Atmospheres, con sede en el oeste de Pensilvania, recibió el encargo de sinterizar piezas pre-sinterizadas mediante moldeo por inyección de metal (MIM) a 1200 °C. Los aglutinantes presentes en estas piezas de armas de fuego se volatilizaron durante el proceso y contaminaron gravemente el horno de vacío, lo que ocasionó largos periodos de inactividad y mantenimiento.

En lugar de construir una trampa fría tradicional para capturar los volátiles, el director ejecutivo, William Jones, desarrolló una solución más innovadora: una trampa caliente diseñada para desviar y capturar los contaminantes antes de que se depositaran dentro del horno. Esta adaptación proactiva ha demostrado mejorar drásticamente la calidad de las piezas, eliminando la laboriosa y frecuente limpieza de las zonas calientes y las paredes frías.

Tras finalizar ese trabajo de MIM, el horno subutilizado impulsó la experimentación. Este horno adaptado demostró un buen rendimiento con aglutinantes no deseados. Así pues, nos propusimos probar cómo adaptar este mismo sistema para eliminar impurezas de piezas de producción diaria. Tras exhaustivas pruebas con componentes no críticos de acero inoxidable grado PH, se perfeccionó un ciclo de limpieza y envejecimiento totalmente integrado, basado en vacío. Este desarrollo ha sustituido desde entonces a los costosos métodos tradicionales de prelavado y al peligroso envoltorio en aluminio, produciendo componentes aeroespaciales 17-4 PH consistentemente limpios y brillantes.

Horno de vacío autolimpiante: Cómo funciona

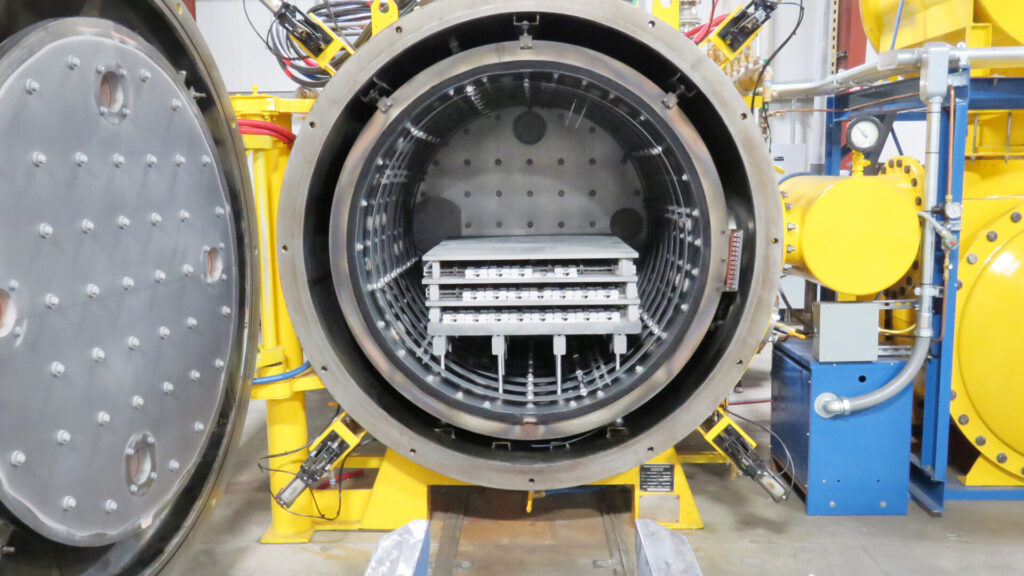

La innovación clave reside en una configuración de doble bomba de vacío primario.

(Derecha) Figura 6. Salida calefactada del sistema de bombeo n.° 1.

Fuente: Solar Atmospheres

Sistema de bombeo n.° 1: Bombeo inicial y eliminación de contaminantes:

- Los componentes se cargan en el horno sin envolver ni limpiar.

- Durante el bombeo inicial, solo se activa la bomba de vacío primario n.° 1.

- Un aumento gradual de la temperatura permite que los contaminantes se vaporicen y salgan de la zona caliente a través de un puerto calefactado hacia la bomba n.° 1.

- Los contaminantes quedan atrapados de forma segura en el aceite de la bomba, la «trampa caliente».

Sistema de bombeo n.° 2: Transición al tratamiento térmico:

- Una vez completado el bombeo, se aísla la bomba n.° 1.

- El sistema de bombeo n.° 2, que incluye una bomba de vacío primario, una bomba de refuerzo, una bomba de difusión y una bomba de mantenimiento, entra en funcionamiento.

- A continuación, la cámara se lleva a 1 x 10⁻⁵ Torr y se inicia el ciclo térmico de vacío estándar.

Esta secuencia de bombeo en dos etapas limpia tanto las piezas como la cámara antes del tratamiento térmico sin necesidad de abrir la puerta del horno.

Resultados y beneficios

Este horno de vacío y proceso recientemente desarrollados producen lo siguiente:

- Piezas más limpias: La limpieza por vacío penetra en barrenos ciegos, roscas y chaveteros con mayor eficacia que los métodos tradicionales de desengrase con solventes o vapor.

- Reducción de lesiones: El proceso elimina la necesidad de envolver con lámina metálica, lo que mejora significativamente la seguridad de los empleados.

- Ventajas ambientales y económicas: El proceso reduce o elimina el uso de solventes químicos, disminuye la mano de obra asociada con la limpieza previa y el embalaje, y reduce los costos de disposición de residuos peligrosos.

- Mejoras en el mantenimiento del horno: Las zonas calientes y las paredes frías se mantienen impecables, sin necesidad de desmontajes semanales. El aceite de la bomba n.° 1 se cambia cada dos semanas, lo que elimina los problemas de bloqueo de la bomba de vacío debido a la contaminación del aceite.

Conclusión: Un avance revolucionario en el procesamiento al vacío

Históricamente, la limpieza de las piezas en el tratamiento térmico al vacío ha sido un desafío constante, a menudo abordado con mano de obra costosa, productos químicos y el peligroso uso de lámina de acero inoxidable o titanio para su envoltura. El innovador sistema de limpieza al vacío de doble bomba de Solar Atmospheres, integrado a la perfección con un ciclo estándar de tratamiento térmico al vacío, redefine las mejores prácticas de la industria.

Este concepto de “horno autolimpiante” no solo ofrece acabados superiores en las piezas, sino que también mejora la seguridad, reduce el impacto ambiental y disminuye los costos operativos. En un mundo donde la precisión, la limpieza y la sostenibilidad son más importantes que nunca, este avance podría crear una revolución en el procesamiento al vacío limpio.

Acerca del autor:

Presidente

Solar Atmospheres de Western Pensilvania y Michigan

Fuente: Solar Atmospheres

Bob Hill, FASM, presidente de Solar Atmospheres de Western Pensilvania y Michigan, comenzó su carrera en Solar Atmospheres en 1995 en la planta principal ubicada en Souderton, Pensilvania. En 2000, el Sr. Hill fue designado para la puesta en marcha de la segunda planta de Solar Atmospheres, Solar Atmospheres of Western PA, en Hermitage, Pensilvania, donde se especializó en el desarrollo de tecnología de hornos de gran tamaño y procesamiento de titanio. Además, en 2009 recibió el prestigioso Titanium Achievement Award de la International Titanium Association. En 2022, Bob asumió la presidencia de su segunda planta, Solar Atmospheres de Michigan.

Para más información: Contacte con Solar Atmospheres o visite www.solaratm.com.