Por Josh Tucker, Gerente de Calentamiento por Inducción, Tucker Induction Systems, Inc.

Traducido por Víctor Zacarías, Global _ Thermal Solutions México

This informative piece was first released in Heat Treat Today’s April 2025 Induction Heating & Melting print edition.

To read the article in English, click here.

Las investigaciones sobre bobinas de inducción con impresión 3D han demostrado que estas bobinas son más resistentes y tienen una vida útil más larga en comparación con las bobinas fabricadas tradicionalmente. Lea sobre cómo la fabricación aditiva elimina pasos como el brazing de las uniones y ofrece nuevas posibilidades de diseño.

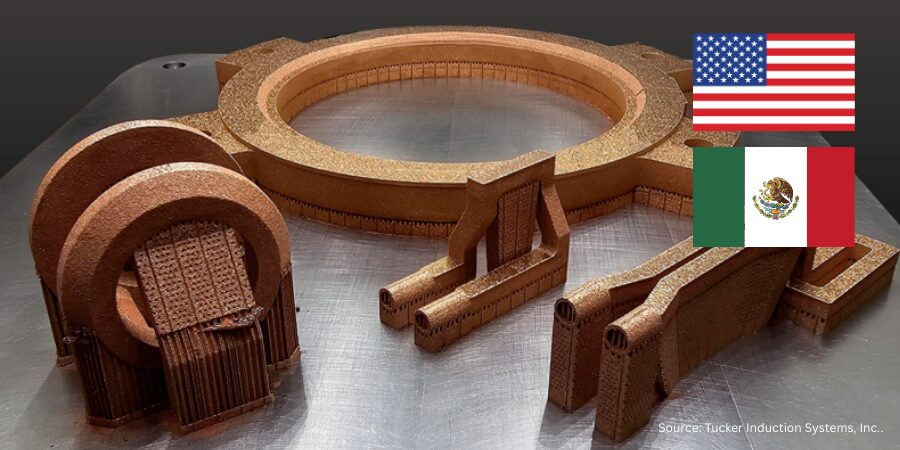

Tucker Induction Systems comenzó a explorar la posibilidad de utilizar la tecnología de impresión 3D para fabricar bobinas y descubrió que, en muchos casos, las bobinas impresas en 3D eran más resistentes y duraderas que sus contrapartes fabricadas Tradicionalmente.

Cuando llegó el COVID-19, el condado de Macomb, Michigan, puso en marcha una iniciativa llamada Proyecto DIAMOnD (Distributed, Independent, Agile Manufacturing on Demand). Proporcionó a los fabricantes PyMEs impresoras 3D de tipo modelado por deposición fundida marca Markforged como una forma de fabricar rápidamente el equipo de protección personal tan necesario para la pandemia y para ayudar a los fabricantes de tamaño pequeño a mediano a superar los problemas de la cadena de suministro que plagaron la industria durante la crisis.

Estábamos ansiosos por adquirir experiencia práctica en fabricación aditiva a través de la iniciativa DIAMOnD y, al hacerlo, descubrimos que despertó nuestra curiosidad sobre la posibilidad de imprimir en 3D nuestras bobinas y nuevas formas de diseñarlas que van más allá de las capacidades del mecanizado tradicional.

En 2021, iniciamos un proceso de investigación y desarrollo de dos años de duración para la impresión de bobinas y descubrimos que, al imprimir en 3D bobinas de inducción, podíamos aumentar drásticamente la resistencia de las bobinas y, potencialmente, alargar su vida útil. La experiencia ha abierto nuevos caminos en el diseño de nuestras bobinas, además de brindarnos la capacidad de diseñar bobinas utilizando métodos que van más allá de las capacidades del mecanizado tradicional.

Es de conocimiento común en la industria que las partes más débiles de una bobina son las uniones soldadas, pero a través del proceso de I+D, hemos aprendido que al imprimir las bobinas en 3D, es posible eliminar la mayoría, o incluso todas las uniones soldadas en la bobina. Esto aumenta la resistencia y, potencialmente, la vida útil de una bobina. Después de años de pruebas y evolución, los resultados finales fueron mejores de lo que esperábamos, lo que demuestra que las bobinas se pueden imprimir y durarán en el campo.

Sin embargo, hubo algunos desafíos a la hora de adaptarse al uso de la tecnología de impresión 3D. Por ejemplo, el tipo de impresión en cobre que necesitábamos no se estaba realizando en los Estados Unidos, lo que fue un obstáculo para intentar formar un proceso que diera como resultado una bobina impresa con éxito. Luego, uno de los mayores desafíos después de que cerramos el proceso y el material, fue el diseño de los conductos de refrigeración internos para las bobinas. Los conductos debían diseñarse de manera que fueran autosufi cientes y sin restricciones. Teníamos que producir el mismo caudal que las bobinas fabricadas tradicionalmente y asegurarnos de que estábamos dirigiendo la refrigeración hacia las áreas correctas. Descubrir eso requirió muchos intentos fallidos (oportunidades de aprendizaje) antes de lograr el éxito.

Una vez logrado ese objetivo, instalamos una impresora 3D de metal en Tucker Induction en enero de 2024 y hemos estado imprimiendo con éxito todo tipo de bobinas. Algunos ejemplos incluyen bobinas de diámetro interno, estáticas y de escaneo.

Los beneficios de utilizar bobinas impresas en 3D

Si bien las bobinas tradicionales (como nuestra bobina intercambiable de cambio rápido para sistemas de inducción de dos vueltas y diseños de bobina estática con sujeción precisa a presión) han cambiado la industria, la capacidad adicional de la impresión 3D nos permite imprimir piezas dimensionalmente exactas y duraderas que son capaces de funcionar en el campo y que pueden ir más allá de las barreras del mecanizado tradicional.

El ahorro de tiempo es una de las mayores ventajas. Debido a que la impresora 3D puede seguir funcionando “fuera de turno”, el tiempo de procesamiento desde la impresora hasta el cliente es mucho más corto en comparación con las bobinas fabricadas tradicionalmente. Nos referimos al tiempo de procesamiento como el tiempo adicional necesario para completar el ensamblaje de la bobina después de la impresión. En algunas situaciones, es posible imprimir un ensamble de bobina completo con la bobina lista inmediatamente para ser enviada al cliente. En otras ocasiones, puede ser necesario soldar con brazing adicional o realizar detalles complementarios para completar el ensamblaje.

Dado que todas las bobinas son diferentes, el tiempo de procesamiento varía de una bobina a otra. Sin embargo, al imprimir la mayor parte posible del conjunto, podemos limitar la cantidad de trabajo adicional necesario para completar el ensamble.

La resistencia y la longevidad potencial de las bobinas impresas en 3D son ventajas adicionales. Las partes más débiles de la bobina son las uniones soldadas, pero el proceso que utilizamos para imprimir las bobinas reduce drásticamente la cantidad de uniones soldadas, lo que hace que la bobina sea una construcción sólida. Esto da como resultado un producto que será más resistente en el entorno de inducción y tiene el potencial de durar más que su contraparte fabricada tradicionalmente.

En lo que respecta a la vida útil de las bobinas impresas en 3D, nuestra base es que las bobinas impresas deben durar al menos tanto como las bobinas fabricadas tradicionalmente. Sin embargo, en nuestra investigación hemos visto que, en promedio, nuestras bobinas impresas en 3D pueden durar entre dos y tres veces más que las bobinas fabricadas tradicionalmente. Si bien la longevidad de cada bobina depende de cada caso, ya que hay muchos factores que influyen en la vida útil de una bobina, una de nuestras bobinas de prueba originales todavía está funcionando en el campo con más de un millón de ciclos de calentamiento.

Mientras seguimos mejorando los procesos y los diseños, también nos esforzamos por reducir el tiempo de reparación. Reparar y devolver las bobinas de nuestros clientes en un esfuerzo por limitar su tiempo de inactividad siempre ha sido algo por lo que nos esforzamos con nuestras bobinas tradicionales, pero hemos descubierto que las bobinas impresas en 3D son más fáciles de reparar. Dado que las múltiples uniones soldadas no son un problema en las bobinas impresas, se reducen las posibilidades de causar problemas adicionales mientras se trabaja en la reparación original. Si la reparación consiste en reemplazar el cabezal de la bobina, podemos recuperar la impresión original y ejecutarla nuevamente, en lugar de tener que volver a maquinar ensamblar y soldar toda la bobina, lo que reduce significativamente el tiempo de reparación de muchas bobinas impresas en 3D.

Limitaciones de las bobinas de impresión 3D

A pesar de las ventajas de la impresión 3D de bobinas de inducción y del hecho de que la capacidad de imprimir bobinas te lleva a pensar que cada bobina debe imprimirse, hay algunos casos en los que todavía es más efectivo utilizar la fabricación tradicional.

Por ejemplo, las bobinas que son más grandes de lo que la máquina puede imprimir (el tamaño de nuestra plataforma de impresión es de aproximadamente 12 x 12 x 13 pulgadas) pueden ser un factor limitante. En otras ocasiones, la bobina se puede fabricar más rápido utilizando métodos tradicionales. La impresora tiene limitaciones y no es la mejor opción para ciertas bobinas. Por ejemplo, las bobinas que son menos intrincadas y están hechas de tubos son un tipo que sería un mejor candidato para la fabricación tradicional; estas bobinas simplemente requieren envolver un tubo de cobre alrededor de un mandril.

El futuro de las bobinas impresas en 3D

Seguimos investigando y perfeccionando los procesos de impresión 3D de nuestras bobinas y nos esforzamos por ofrecer a nuestros clientes el mejor producto posible. Para ello, debemos permanecer atentos y estar dispuestos a aprender y mejorar continuamente nuestros diseños y procesos.

A medida que aprendemos más y perfeccionamos nuestros procesos de impresión 3D de bobinas, creo que las bobinas impresas en 3D desempeñarán un papel fundamental en el futuro de la industria. Hemos demostrado que la impresión 3D de bobinas no solo es posible, sino que en algunos casos las bobinas impresas en 3D pueden superar a sus contrapartes fabricadas tradicionalmente.

Sobre El Autor:

Gerente de Calentamiento por Inducción

Tucker Induction Systems, Inc.

Josh Tucker se graduó de licenciatura dela Grand Valley State University y luego fue contratado como jefe de compras en Tucker Induction Systems. Desde que comenzó hace ocho años, el rol y las capacidades de Josh se han expandido al maquinado, la electroerosión, la impresión 3D y el grabado láser. También organiza las operaciones diarias y el fl ujo del taller. Josh fue reconocido en la clase 2024 de 40 Under 40 de Heat Treat Today.

Para más información: Contacta a Josh Tucker en JTucker@tuckerinductionsystems.com.